Woven Practice for Leader(TDCソフト株式会社 佐野様)

Woven Practice for Leader実践事例

TDCソフト株式会社 セールス&マーケティング本部 プロダクトセールス部 部長 佐野 弘幸 様

プロジェクトリーダーとして複数のチームを抱えるTDCソフト株式会社の佐野様に”Woven Practice for Leader”を受講いただいた感想をお伺いしました。

受講する前のチームの課題を教えてください。

元々、私たちの部門では、エンタープライズアジャイルのフレームワークSAFe®(Scaled Agile Framework)を導入して組織運営を行っていました。その中で、複数のチームが相互に連携しながら業務に取り組んでいたのですが、どのチームも共通して成果を上げられないという点が課題としてありました。なぜなら、手法通りに運営していくと慣れが生じます。私は、複数チームのリーダーの立場ですので、もっとよくしたい、もっと生産性を高めたいと思い、チームメンバーの自律を促していました。しかし、メンバーは手法に則ることに慣れてしまい、自分の頭で考えず、判断者からの意見を受けて動く状態になっていたのです。

チームとしての成果、効果、QCDのに対してのインパクトは感じられたでしょうか。

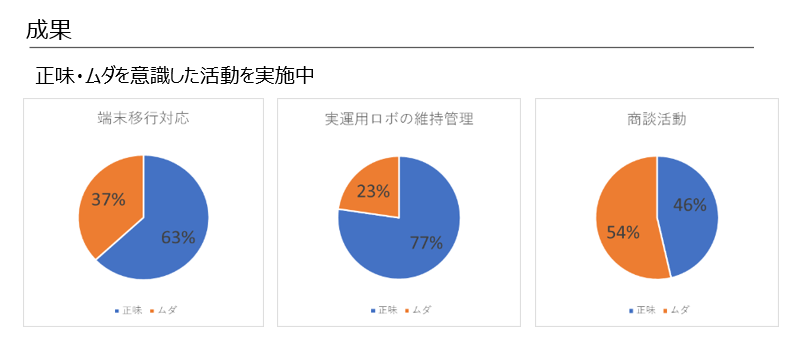

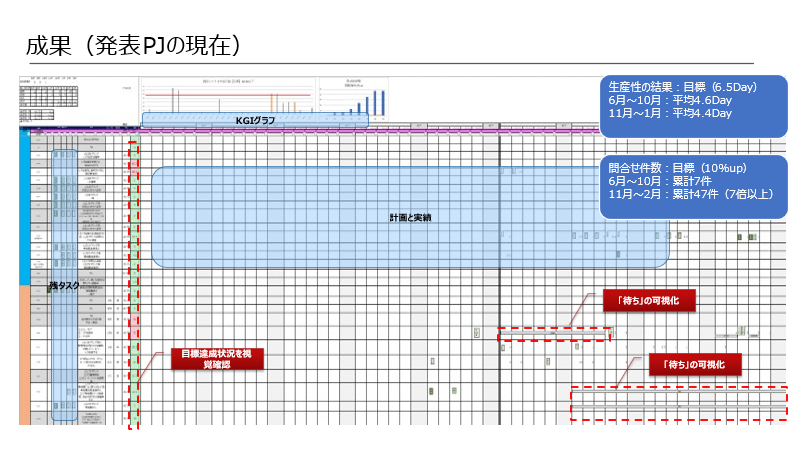

研修を受講して、それは、すごく感じられました。最もインパクトを受けたのは、”仕事の仕方/考え方”です。これまでは、仕事に対する“7つのムダ”や“手待ち”という概念を考えたことがなく、当然、意識して動いたことはありません。Wovenでは基本かもしれませんが、研修を通して学んでいく中で、チームメンバー全員が、自分は何を意識して仕事に取り組んでいたのかを改めて考え直したことで、一つ一つの仕事に対する目的意識が強くなりました。特に、最終的なアウトプットの品質が洗練されてきたと感じます。また、時間の使い方についても、”正味”、”付帯”、”ムダ”を意識することで以前とは違う時間の使い方をするようになりました。

管理型 のマネジメントと違う点はどのような点だったでしょうか。

メンバーの成長度合いが違うと思います。一般的に管理型のマネジメントでは、作業者の手を止めないためにリーダーは素早く決断するという点に注力します。私自身もメンバーからの相談を受けると、すぐに自分が判断して指示を出すようにしていました。実際に、メンバーには悩んだら即相談をすることを義務付け、私自身はスピード感を持って判断することで作業停止の時間は短縮でき、その場は早く回っていました。しかし、今思い返すとメンバーの自主性や自律性を阻害していたのだと感じます。

Wovenを終えた今は、チームで範囲を決めたうえで、その範囲の中でメンバーに自由に考えてもらうようにしています。おかげで、チームとして成長できていると感じます。

ご自身の成長に結びつきましたか。

私自身、かなりこだわって研修に臨んだこともあり、とても成長を感じることができました。先ほども話しましたが、チームを上手に動かすためには”私自身がリーダーとして何をすべきか”という点を “素早い判断、柔軟な判断”と自分で定義していました。メンバーのアウトプットを見ると、その瞬間で出来た/出来なかったという成長はあっても、本質的な成長に繋がる基盤はできていなかったということに研修を通して気づかされ、学ぶことができました。

少しだけ研修の中身について話すと、私の中でインパクトを受けたことが3つあります。

1つは、”正味”、”付帯”、”ムダ”の考え方、2つ目は、脳科学という“喋らずしての感じられるものがある”という自然の原理の考え方、3つ目は、現地現物の考え方です。しっかり現地で物を見て、今の状態を正確に把握するという考え方は、もっとも力を入れて取り組んでいます。

実は、この研修を通して私自身が自分に決めたルールがありまして、それは“我慢すること”でした。メンバーが悩んでいると「いや、それってこういう方向性で、原理原則考えたらこっちでしょう。だからこっちの方が選択としては自然じゃない?」と、すぐに言っていました。それがチームメンバーの自分で考えるという行為を阻害していた要因だと気づき、研修がはじまってからはその点をずっと我慢していました。メンバーが悩んでいたら、その様子を観察して、「それはこういう風に考えたらどうだろう」と伝えるようにしています。私にとっては、まさにWovenの実践と思っています。

チームが活性化したと感じるでしょうか?

変わりましたね。具体的には、会議の中身が変わりました。これまでは私に対する報告会のような形でしたが、今は、チームで検討する会議が増えています。週に2・3回みんなで自主的にやっていて、コミュニケーション量もかなり増えたところをみると活性化したと感じます。

6ヶ月間の研修の中で嬉しかったこと、辛かったことがあれば教えてください。

嬉しかったことは2つあります。1つは発言や説明の中身の品質が変わったことです。具体的には、チームメンバーで考えてまとめてきた内容に対して、これまでは、「何で?」と聞くと答えに詰まっていたことが多々あったのですが、今は2~3度掘り下げて質問をしても、「これはこう考えて、この点はこう考えています」と、とても論理的な話ができるようになりました。もう1つは判断者抜きで意見を整理してくれる点です。以前は「リーダーがこう言ったから」というシーンも多くありましたが、今はメンバーなりに物事を捉えてアウトプットしてきます。この2つの成長はとても嬉しく感じます。

辛かったことは、やはり研修の時間を確保することでした。

通常の業務に100%時間を使いながら研修に参加し、持ち帰って振り返りやチームの改善活動をしていたので、メンバーにも相当しわ寄せが生じていたと思います。それから、最初の3ヶ月間は、なかなか成果を感じられなかったので不安になったり、もやもやしたりした時期もありました。

成果が出始めたと感じたのはどんなことでしたか?

私自身が気づけたというよりも、研修に参加している他チームの人の発言で成果に気づけました。自分のチームの変化は見えにくい部分もあるので、他のチームの人が一歩引いた視点でどう見えているかを聞いたときに、すごく成長をしているのかもしれないと気づくことができました。

ほかの研修と比べてどんな点が違うと感じられるでしょうか?

やはり、人間の本質に沿った行動や考え方を学ぶため無理をせずに取り組めるところではないでしょうか。一般的なよくある研修は、手段を教えるものが多いと思います。Wovenでは、まさに”人間作り”をしていくというアプローチを採っているので、その点が他の研修と大きく違います。

それから、実践的なため実業務に取り入れやすかったです。SAFe®は素晴らしい手法ですが、はじめから高いチームレベルを求められます。一方でWovenは、一貫して本質を学ぶため、研修を素直に捉えれば自然と身につくという点が良いですね。Wovenで学んだことは今も継続してやっています。

最後の質問になります。受講されていない方へのおすすめ度を教えてください。

チームのパフォーマンスに課題を感じているリーダーの方に、とてもおすすめしたいです。

このチームは「もっとスピードが上げられるのでは?」「もっと品質を高められるのでは?」など、“このメンバーだったら”という問題意識を持っているなら、ぜひ研修を受講してください。Wovenは、会社・組織全体のレベルを引き上げるためにとても有効だと思います。